咸宁数控车床钻孔编程程序是指在咸宁地区使用的数控车床上进行钻孔加工时所需的编程指令和步骤,这种程序通常包括选择合适的刀具、设置正确的切削参数、编写钻孔路径和深度等,编程时需考虑材料特性、刀具类型和加工要求,以确保加工精度和效率,还需进行程序调试和优化,以减少加工误差和提高生产效率,咸宁数控车床钻孔编程程序是实现高效、精确钻孔加工的关键环节。

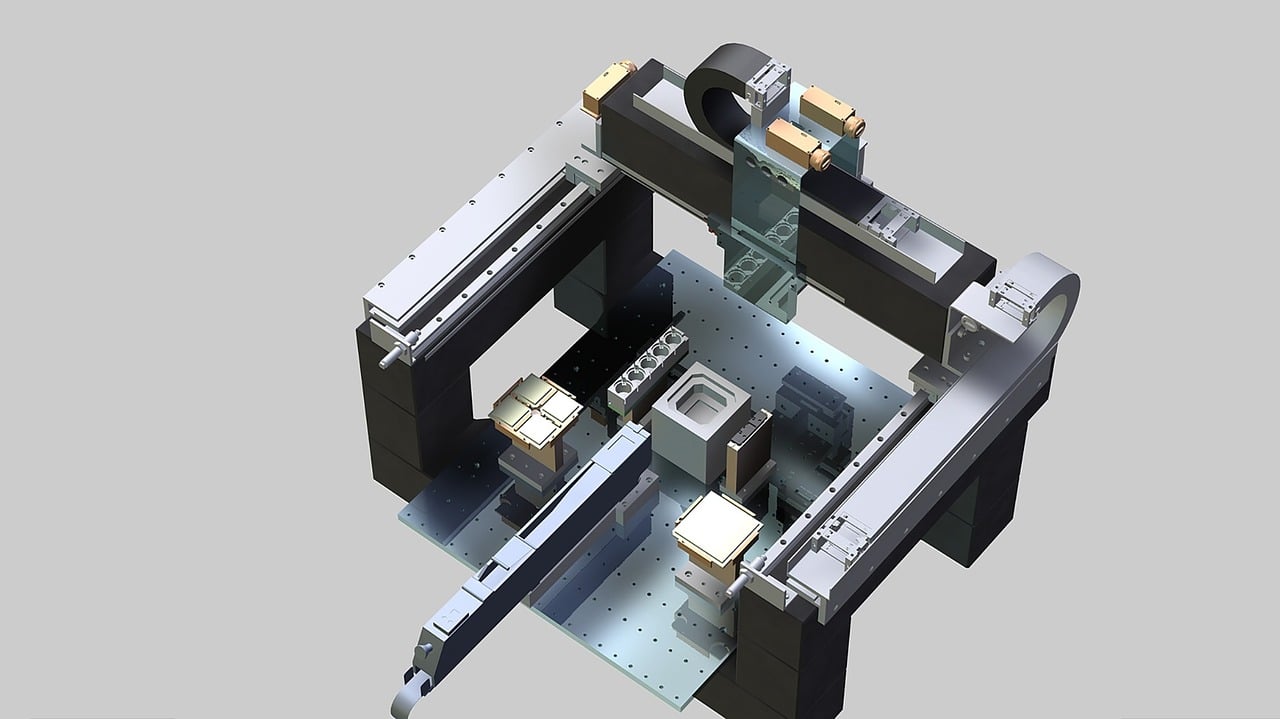

在现代制造业中,数控车床因其高精度、高效率和灵活性而成为机械加工领域的重要设备,咸宁地区作为中国制造业的重要基地之一,数控车床的应用非常广泛,本文将详细介绍咸宁数控车床钻孔编程程序的相关知识,包括编程基础、程序结构、编程步骤以及一些实用的编程技巧。

数控车床编程基础

数控车床编程是指根据加工要求,编写一系列指令,使数控车床能够自动完成加工任务,这些指令包括刀具移动、切削参数设置、刀具补偿等,编程语言通常采用G代码和M代码,其中G代码用于控制刀具的运动轨迹,M代码用于控制机床的辅助功能。

程序结构

一个完整的数控车床钻孔程序通常包括以下几个部分:

- 程序号:用于标识程序,便于管理和调用。

- 程序开始:通常以G00或G01指令开始,表示快速定位到起始点。

- 刀具选择:使用T代码选择刀具。

- 主轴转速设置:使用S代码设置主轴转速。

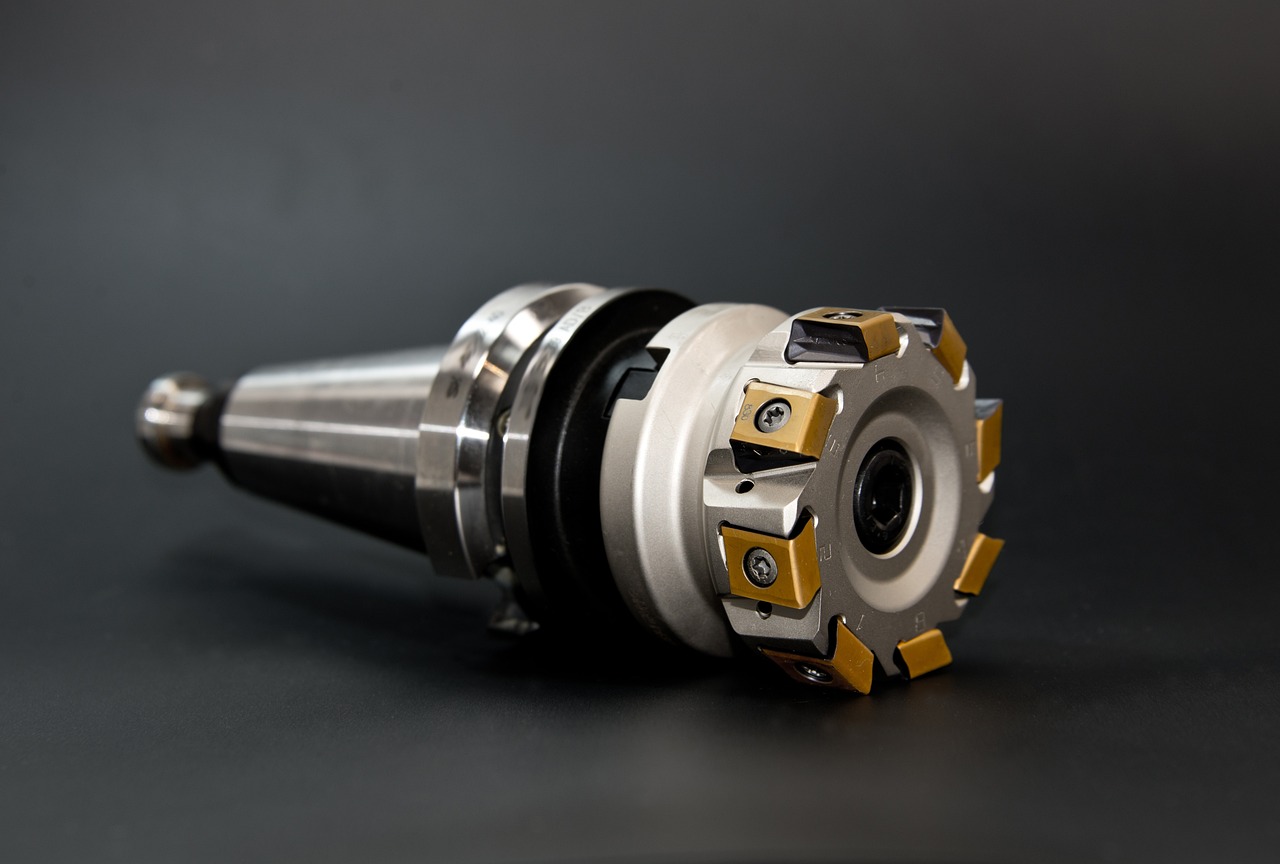

- 刀具补偿:使用G41或G42指令进行刀具半径补偿。

- 切削路径:使用G01、G02、G03等指令定义切削路径。

- 钻孔指令:使用G81、G82、G83等指令进行钻孔。

- 程序结束:使用M30指令结束程序。

编程步骤

1 确定加工要求

在编程之前,需要详细了解加工零件的图纸和技术要求,包括尺寸、公差、表面粗糙度等。

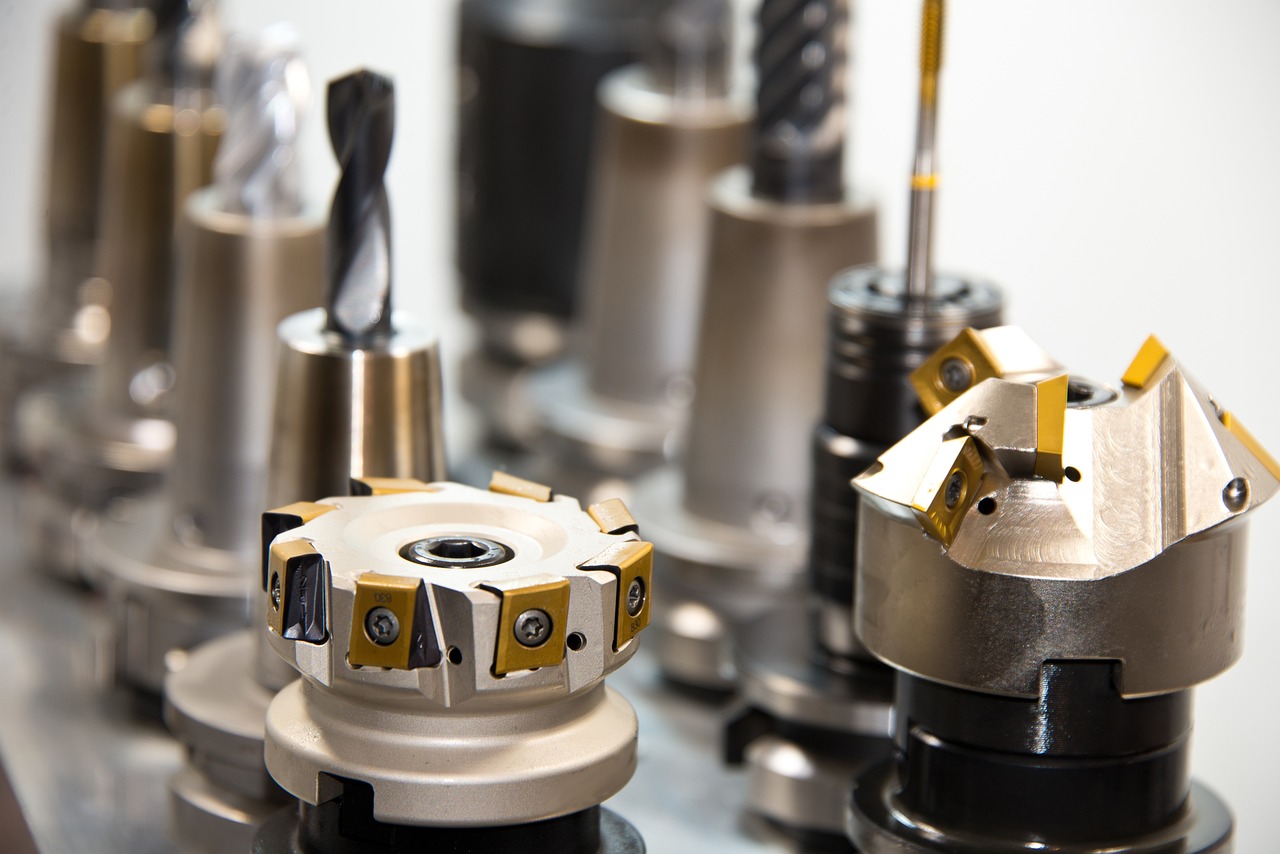

2 选择刀具

根据加工材料和加工要求选择合适的刀具,如钻头、铣刀等。

3 编写程序

按照程序结构,逐步编写程序,以下是一段简单的钻孔程序示例:

O1001 (程序号) G21 (设置单位为毫米) G40 (取消刀具半径补偿) T0101 M06 (选择刀具1号,换刀) G96 S150 M03 (设置主轴恒速,转速150RPM,主轴正转) G00 X40 Z5 (快速定位到起始点) G43 H01 Z5 M08 (刀具半径补偿,刀具长度补偿,主轴冷却液开) G81 R5 Z-20 F100 (钻孔循环,R为退刀量,Z为钻孔深度,F为进给速度) G00 X100 Z100 (快速退刀到安全位置) M05 (主轴停止) M09 (冷却液关闭) M30 (程序结束)

4 程序验证

在实际加工前,需要对编写的程序进行模拟运行和验证,确保程序的正确性和安全性。

5 调整和优化

根据实际加工情况,对程序进行必要的调整和优化,以提高加工效率和质量。

编程技巧

1 合理选择进给速度和切削速度

进给速度和切削速度对加工效率和质量有很大影响,应根据材料特性和刀具性能合理选择。

2 刀具补偿的应用

刀具补偿可以提高加工精度,减少刀具磨损,在编程时应充分利用刀具补偿功能。

3 程序的模块化

将程序分解为多个模块,可以提高编程效率和程序的可读性。

4 程序的注释

在程序中添加注释,可以方便他人理解和维护程序。

5 安全性考虑

在编程时,应充分考虑加工过程中可能出现的安全问题,如刀具断裂、工件飞出等,并采取相应的预防措施。

数控车床钻孔编程是一项技术性很强的工作,需要编程人员具备扎实的专业知识和丰富的实践经验,通过不断学习和实践,可以提高编程技能,优化加工过程,提高生产效率和产品质量,咸宁地区的制造业企业应重视数控车床编程人才的培养和引进,以提升企业竞争力。

转载请注明来自我有希望,本文标题:《咸宁数控车床钻孔编程程序》

京公网安备11000000000001号

京公网安备11000000000001号 浙ICP备17005738号-1

浙ICP备17005738号-1