数控镗孔程序的编写是一个涉及精确测量和编程的过程,需要确定镗孔的位置、尺寸和深度,这些信息通常来源于工程图纸或技术要求,使用数控编程语言(如G代码)编写程序,包括设置起始点、镗孔路径、切削速度、进给率和冷却液的使用等,在编写过程中,要确保程序能够精确控制刀具的运动,以保证孔的精度和表面光洁度,进行程序的模拟运行和实际加工测试,以验证程序的正确性和加工效果,编写数控镗孔程序需要具备一定的机械加工知识和数控编程技能。

在现代制造领域,数控编程是实现高精度、高效率加工的关键技术之一,镗孔作为数控加工中的一种常见操作,其程序的编写对于保证加工质量、提高生产效率至关重要,本文将详细介绍如何编写数控镗孔程序,包括基本的编程步骤、代码解释以及一些实用的编程技巧。

理解数控镗孔的基本原理

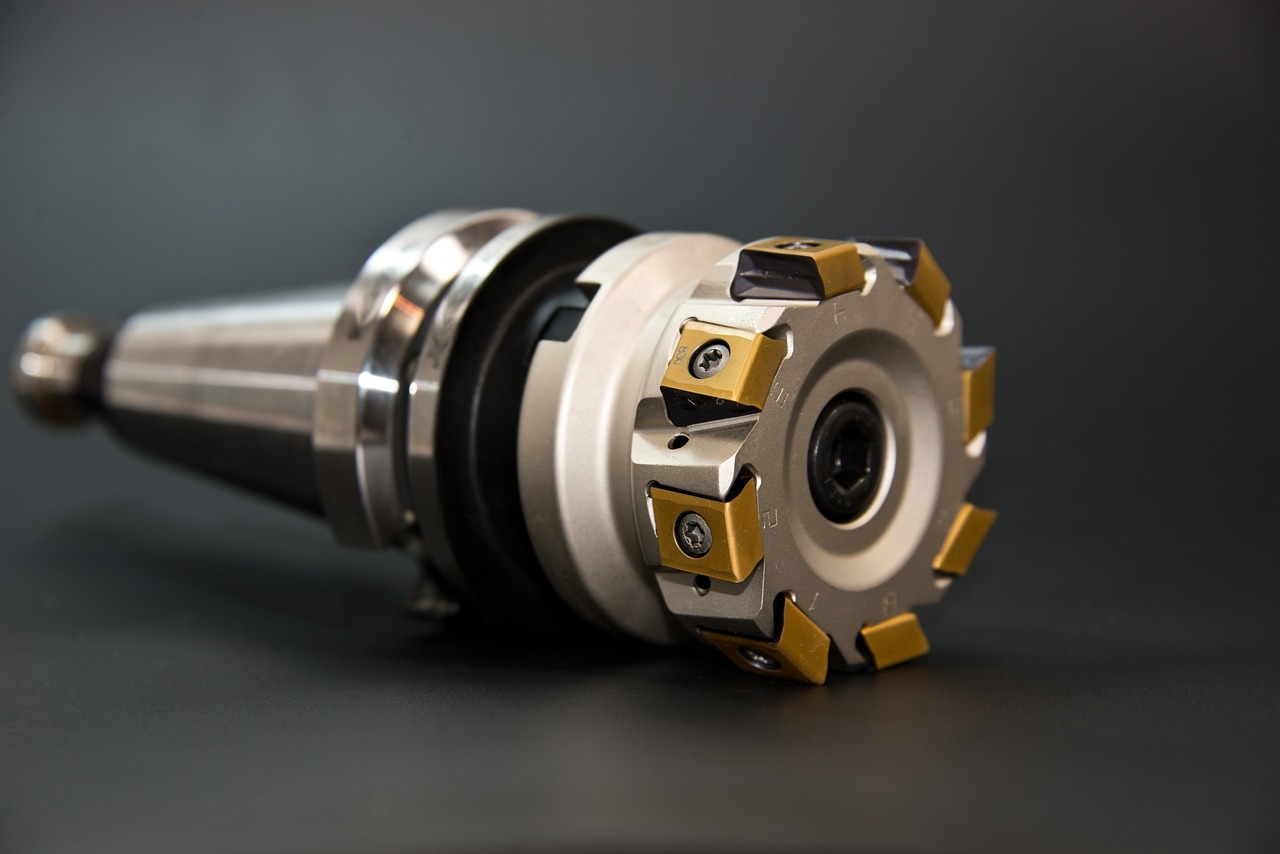

在编写数控镗孔程序之前,首先需要理解数控镗孔的基本原理,数控镗孔是通过数控机床上的刀具沿着预设的路径移动,对工件进行精确的孔加工,这个过程涉及到刀具的选择、切削参数的设定、路径的规划等多个方面。

准备工作

在编写程序之前,需要进行以下准备工作:

- 工件分析:了解工件的材料、硬度、尺寸等信息,以确定合适的切削参数。

- 刀具选择:根据孔的尺寸、形状和材料选择合适的刀具。

- 机床参数:熟悉机床的性能参数,如最大转速、最大进给速度等。

- 编程软件:选择合适的数控编程软件,如Mastercam、UG等。

编写数控镗孔程序的基本步骤

1 确定起始点和终点

在编写程序时,首先要确定刀具的起始点和终点,起始点通常是工件的表面,终点是孔的底部,这些点的坐标需要根据工件的实际位置和机床的零点进行设定。

2 编写G代码

数控镗孔程序主要通过G代码来实现,以下是一些常用的G代码:

- G00:快速定位,用于刀具的快速移动。

- G01:直线插补,用于刀具沿直线移动。

- G02/G03:圆弧插补,用于刀具沿圆弧移动。

- G81:钻孔循环,用于自动钻孔和镗孔。

3 设置切削参数

切削参数包括切削速度、进给速度、切削深度等,这些参数需要根据刀具、工件材料和机床的性能来设定。

4 编写刀具路径

刀具路径是刀具在加工过程中所经过的路径,在编写程序时,需要根据孔的位置和形状来规划刀具的移动路径。

5 编写安全和辅助代码

为了确保加工过程的安全和顺利,还需要编写一些辅助代码,如刀具的冷却、润滑、换刀等。

代码示例

以下是一个简单的数控镗孔程序示例:

(程序开始) G17 G21 G40 G49 G80 G90 G54 M6 T1 G43 H1 Z100.0 M08 G00 X0 Y0 G43 Z5.0 H1 M08 G81 R5.0 Z-50.0 F100.0 G80 G00 Z100.0 M05 M30 (程序结束)

在这个示例中:

G17:选择XY平面。G21:使用公制单位。G40:取消刀具半径补偿。G49:取消刀具长度补偿。G80:取消固定循环。G90:使用绝对编程。G54:选择坐标系1。M6 T1:换刀到1号刀具。G43 H1 Z100.0 M08:刀具长度补偿,冷却液开启。G00 X0 Y0:快速移动到起始点。G43 Z5.0 H1 M08:刀具长度补偿,冷却液开启,移动到安全高度。G81 R5.0 Z-50.0 F100.0:钻孔循环,R点为5mm,Z轴移动到-50mm,进给速度为100mm/min。G80:取消固定循环。G00 Z100.0:快速移动到安全高度。M05:主轴停止。M30:程序结束。

注意事项

在编写数控镗孔程序时,需要注意以下几点:

- 刀具磨损:刀具磨损会影响加工精度和表面质量,需要定期检查和更换。

- 切削液:合理的切削液可以降低切削温度,提高刀具寿命。

- 程序验证:在实际加工前,需要对程序进行模拟和验证,确保程序的正确性。

- 安全操作:遵守机床操作规程,确保操作人员的安全。

编写数控镗孔程序是一个涉及多个方面的复杂过程,需要对数控机床、刀具、工件材料等有深入的了解,通过合理的程序编写,可以提高加工效率,保证加工质量,降低生产成本,希望本文能为您提供一些有用的指导和参考。

转载请注明来自我有希望,本文标题:《如何编写数控镗孔程序》

京公网安备11000000000001号

京公网安备11000000000001号 浙ICP备17005738号-1

浙ICP备17005738号-1